+86-181 0015 0701 +86-181 0015 0701 info@slsmachinery.com

¿Alguna vez te has preguntado cómo se crean los tubos curvos en los sistemas de escape de los automóviles, las tuberías de los edificios o la maquinaria industrial? La respuesta está en el doblado de tuberías, un proceso de fabricación crítico que transforma tuberías metálicas rectas en curvas y ángulos precisos. Esta guía completa explora todo lo que necesita saber sobre el proceso de doblado de tuberías, desde técnicas fundamentales hasta tecnología CNC avanzada y mejores prácticas.

El doblado de tuberías es el proceso especializado de remodelar tuberías o tubos rectos para lograr ángulos y curvas específicos sin comprometer la integridad estructural. Al aplicar fuerza cuidadosamente controlada (y a veces calor), las tuberías metálicas se transforman en las formas exactas necesarias para diversas aplicaciones. Esta técnica es fundamental para crear sistemas de tuberías personalizados que superen obstáculos, encajen en espacios reducidos y creen conexiones eficientes.

El proceso de curvado de tuberías implica algo más que simplemente forzar una tubería para que adquiera una nueva forma. Requiere cálculos precisos, selección adecuada del equipo y ejecución experta para mantener el área de la sección transversal, el espesor de la pared y la resistencia general de la tubería.

La importancia del doblado de tuberías se extiende a prácticamente todas las industrias importantes. En la construcción, las tuberías dobladas crean sistemas HVAC y redes de plomería eficientes. La industria automotriz depende del doblado de tubos de precisión para sistemas de escape y componentes de chasis. En el sector del petróleo y el gas, los tubos doblados forman infraestructuras de oleoductos.

Ventajas clave del doblado de tubos :

Eficiencia de costos : Elimina múltiples juntas y accesorios, lo que reduce los costos de material y mano de obra.

Integridad estructural : Mantiene el material continuo sin puntos débiles debido a la soldadura.

Prevención de fugas : menos juntas significan menos puntos potenciales de falla

Optimización del espacio : las curvas personalizadas sortean obstáculos de manera más eficiente

Flujo mejorado : Las curvas suaves crean menos turbulencia que los accesorios con ángulos agudos

Elija doblar tuberías cuando :

Trabajar con sistemas de presión baja a media

Las limitaciones de espacio requieren un enrutamiento personalizado

Minimizar los puntos de fuga es una prioridad

Las características de flujo suave son importantes

Elija codos soldados cuando :

Trabajar con sistemas de presión extremadamente alta (>1500 PSI)

Los ángulos estándar cumplen con los requisitos

Los bajos volúmenes de producción no justifican la configuración de plegado

Se necesitan modificaciones rápidas en el campo

Eje neutro : la línea central teórica dentro de la sección transversal de una tubería que experimenta una compresión o alargamiento mínimo durante la flexión. Preservar este eje ayuda a mantener la integridad estructural.

Radio de curvatura : Mide la distancia desde la línea central de la curvatura hasta la línea central de la tubería. Los radios más pequeños crean curvas más cerradas pero aumentan el riesgo de falla. Normalmente se expresa como múltiplos del diámetro de la tubería (2D, 3D, 5D).

Ángulo de curvatura : El grado de desviación de la posición recta original. Los ángulos comunes incluyen 45°, 90° y 180°.

Espesor de la pared : Distancia entre las superficies interior y exterior. Las paredes más gruesas proporcionan más resistencia al colapso pero requieren una mayor fuerza de flexión.

Ovalidad : Distorsión transversal durante la flexión que aplana la forma circular. La ovalidad excesiva (>8-10%) debilita las tuberías y causa problemas de sellado.

Springback : Tendencia natural de los tubos doblados a volver parcialmente a su forma original después de que se elimina la fuerza. Los operadores lo compensan inclinándose ligeramente.

Longitud tangente : Secciones rectas antes y después de las curvas. La mayoría de las operaciones requieren de 2 a 6 veces el diámetro de la tubería para un agarre adecuado.

Alargamiento en el radio exterior : el material se estira para adaptarse a la nueva forma, creando tensión de tracción que puede causar adelgazamiento o agrietamiento.

Compresión en el radio interior : el material se fuerza a entrar en un espacio más pequeño, lo que provoca tensión de compresión que puede provocar arrugas o pandeo.

Equilibrio de fuerzas : el éxito requiere equilibrar cuidadosamente estas fuerzas opuestas mediante la selección adecuada del radio de curvatura, el uso de mandril, matrices de soporte externo y un control preciso de la velocidad y la fuerza.

Margen de curvatura (BA) : longitud adicional necesaria para crear una curvatura, calculada como:

BA = (π × Ángulo × (Radio + K × Espesor)) / 180

Donde K suele ser 0,33 para la mayoría de los metales.

Deducción de curvatura (BD) : compensa la diferencia entre las dimensiones exteriores y la longitud real del material:

BD = 2 × (R + T) × tan(θ/2) - BA

Los cálculos precisos evitan errores costosos y garantizan un ajuste adecuado en los ensamblajes.

La industria del doblado de tubos emplea cinco métodos distintos, cada uno con ventajas específicas y aplicaciones ideales:

Tipo de material y propiedades.

Dimensiones de la tubería (diámetro, espesor de pared)

Radio de curvatura requerido

Requisitos de precisión

Volumen de producción

Restricciones presupuestarias

El doblado con mandril emplea soporte interno para mantener la integridad de la tubería durante el conformado. Se inserta un mandril (varilla de metal o conjunto de bolas unidas) dentro de la tubería antes de doblarla, lo que proporciona un soporte interno crucial que evita que las paredes colapsen o se arruguen. Después de doblarlo, el mandril se retira con cuidado, dejando una superficie interior lisa y uniforme.

Aplicaciones ideales :

Sistemas de escape para automóviles : los interiores lisos optimizan el flujo y el rendimiento

Componentes estructurales : Mantiene un espesor de pared uniforme para cálculos de resistencia.

Muebles y pasamanos : produce resultados consistentes y visualmente atractivos.

Aplicaciones con radios reducidos : Esencial para radios inferiores a 3 veces el diámetro de la tubería

Tubería de pared delgada : Previene el colapso en paredes de menos del 10% del diámetro

Mayores costos de equipos e inversión en inventario de mandriles

Complejidad de configuración que requiere habilidad y experiencia.

Requisitos de mantenimiento para la inspección y reemplazo de mandriles.

Tiempo de producción adicional para inserción y extracción.

Limitaciones de tamaño para tuberías de diámetro muy pequeño o grande

El doblado por estirado rotatorio utiliza un troquel giratorio para tirar de la tubería alrededor de una forma fija, creando curvaturas precisas y repetibles. El proceso involucra componentes coordinados:

Troquel de doblado : gira para dibujar el tubo alrededor de su circunferencia.

Troquel de sujeción : Sujeta de forma segura la tubería evitando el deslizamiento.

Troquel de presión : Mantiene la sección transversal circular durante el doblado.

Wiper Die : Previene la formación de arrugas en el punto tangente

Mandril (opcional): proporciona soporte interno adicional

Pasamanos arquitectónicos que requieren ángulos exactos

Jaulas antivuelco automotrices para equipos de seguridad

Sistemas de tuberías industriales con numerosos codos.

Conductos HVAC para un flujo de aire óptimo

Fabricación de muebles con componentes uniformes.

Formas complejas con múltiples curvaturas en diferentes ángulos.

Ventajas :

Precisión y repetibilidad excepcionales (±0,5° típico)

Excelente calidad superficial

Adecuado para una amplia gama de materiales

Eficiente para volúmenes de producción medios y altos

Limitaciones :

Los troqueles deben tener herramientas para cada tamaño y radio.

Importante inversión inicial en herramientas

Menos económico para trabajos de bajo volumen.

Puede requerir mandril para radios estrechos

El doblado por compresión es el método más simple, presionando la tubería contra una matriz estacionaria usando una fuerza externa. Sin soporte interno, la tubería adquiere forma mediante presión externa únicamente, lo que hace que su instalación sea rápida pero limita la precisión.

Proyectos básicos de construcción y estructuras temporales.

Tuberías de baja presión (riego agrícola, drenaje)

Marcos estructurales y andamios.

Curvas de radio grande (5× de diámetro o más)

Proyectos con presupuesto limitado que requieren herramientas mínimas

Riesgo de deformación sin soporte interno

Precisión limitada (±2° o peor)

Problemas de calidad de la superficie y marcado.

Arrugas y pandeo en el radio interior.

Variación excesiva del espesor de la pared

El doblado por rodillos utiliza tres o cuatro rodillos para formar gradualmente tubos en curvas de gran radio. La tubería pasa a través de rodillos repetidamente, y en cada pasada se aplica una fuerza de flexión incremental. Este enfoque progresivo distribuye la tensión gradualmente, permitiendo una deformación plástica suave sin grietas.

Arcos arquitectónicos y características del edificio.

Vigas estructurales curvas y armaduras de techo.

Serpentines para calefacción, refrigeración e intercambiadores de calor.

Tuberías de infraestructura de gran diámetro

Características estéticas e instalaciones artísticas.

Construcción de tanques de almacenamiento cilíndricos.

No se pueden lograr radios ajustados (menos de 5 a 10 veces el diámetro)

Acabar con los residuos que requieren exceso de material

La habilidad del operador depende de la coherencia

Posible inconsistencia en el radio a lo largo de la longitud de la tubería

Precisión limitada en comparación con los métodos de extracción rotativa.

Recuperación significativa que requiere compensación

El doblado por inducción de calor utiliza calentamiento localizado para hacer que el material sea flexible para un conformado controlado. Una bobina de inducción calienta una banda estrecha (de 1 a 2 pulgadas) a 850-1050°C para el acero, luego una fuerza mecánica dobla el material ablandado alrededor de un brazo de radio fijo. Inmediatamente sigue el enfriamiento controlado, lo que garantiza las propiedades adecuadas del material.

Ideal para :

Tuberías de gran diámetro (más de 24 pulgadas, hasta 100 pulgadas)

Materiales de alta resistencia que resisten el conformado en frío.

Tuberías de la industria petroquímica para refinerías.

Generación de energía Transporte de vapor y agua.

Proyectos de infraestructura y sistemas municipales.

Construcción naval para grandes buques

Acero al carbono (el más común)

Acero inoxidable (grados austeníticos y dúplex)

Aceros aleados (cromo-molibdeno para servicio a alta temperatura)

Aluminio (requiere un control cuidadoso de la temperatura)

Aleaciones exóticas (Inconel, Monel, titanio)

Control de temperatura : una gestión precisa evita cambios de propiedad

Gestión del enfriamiento : fundamental para las propiedades finales del material

Experiencia del operador : Requiere operadores capacitados y experimentados

Requisitos de tiempo : 30-60+ minutos para curvas grandes

Garantía de calidad : inspección posterior al plegado y pruebas de materiales esenciales

Las máquinas dobladoras de tubos CNC (control numérico por computadora) combinan mecánica de precisión con control informático avanzado para automatizar todo el proceso de doblado de tubos. Estos sistemas eliminan el error humano, aumentan drásticamente la velocidad de producción y permiten componentes tridimensionales complejos imposibles de producir manualmente.

Ventajas clave :

Precisión : Precisión entre ±0,1° y ±0,5 mm

Repetibilidad : Piezas idénticas indefinidamente.

Complejidad : Múltiples dobleces en diferentes planos automáticamente.

Eficiencia : la operación automatizada aumenta el rendimiento

Garantía de calidad : detección de errores en tiempo real

Componentes mecánicos principales :

Estructura de la cama : base rígida que proporciona referencias de montaje precisas.

Troquel de Doblado : Define el radio de curvatura y asegura la tubería.

Troquel de presión : evita las arrugas y mantiene la sección transversal.

Sistema de mandril : soporte interno para curvas de radio estrecho

Brazo de flexión : actuador primario que gira para formar una curva.

Alimentación servoaccionada (eje X) : posicionamiento longitudinal preciso

Rotación de tubo (eje Y) : permite curvaturas multiplano

Sistemas de control :

Controlador CNC de alta precisión que coordina todos los movimientos.

Sistemas de servopotencia hidráulicos o eléctricos.

Dispositivos de medición de seguridad y enclavamientos.

Interfaz de usuario con pantalla táctil

Los armazones de cama de alta calidad cuentan con placas de acero de alta resistencia soldadas en estructuras rígidas tipo caja con un denso refuerzo de nervaduras. El mecanizado de precisión y el tratamiento de alivio de tensión crean una base estable que minimiza la vibración, mantiene la alineación y garantiza la precisión a largo plazo.

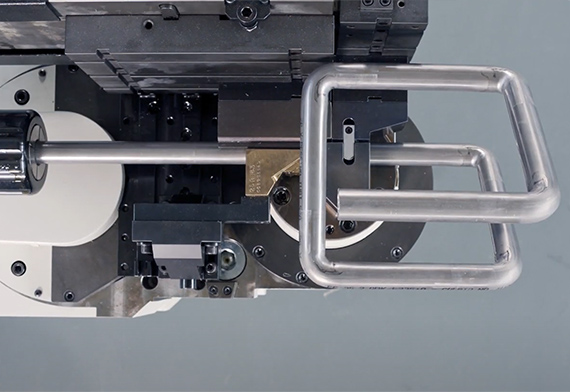

El conjunto del cabezal de doblado contiene componentes que forman físicamente el tubo bajo control CNC unificado:

Troquel y brazo para doblar : trabajen juntos para la deformación rotacional

Troquel de sujeción : asegura el tubo evitando el deslizamiento.

Troquel de presión : suprime las arrugas manteniendo la forma.

Mandril : Proporciona soporte interno evitando el colapso.

Troquel limpiador : suaviza el radio interior evitando arrugas.

Unidades guía : mantener la alineación durante todo el proceso.

1. Simulación de procesamiento 3D en tiempo real :

Vista previa visual antes de la flexión física

Predicción de interferencias y errores.

Eliminación de costos de prueba y error

Resolución de problemas virtuales

2. Función de almacenamiento multiprograma :

Guardado y recuperación de programas con un solo clic

Fácil gestión de órdenes de trabajo

Cambio rápido de tareas de producción

Copia de seguridad y uso compartido de programas digitales

3. Interfaz de usuario intuitiva :

Operación de pantalla táctil con programación gráfica.

Parametrización rápida sin conocimientos especializados

Curva de aprendizaje drásticamente reducida

Prevención de errores mediante comprobación inteligente

Dobladoras de tubos CNC : sistemas versátiles de uso general

Dobladoras automáticas de tubos : Totalmente automatizadas con manipulación de materiales.

Dobladoras de Tubos de Mandril : Alta calidad interna para sistemas de escape

Máquinas dobladoras de tubos de acero : resistentes para aplicaciones de alta resistencia

Máquinas dobladoras de tubos perfilados : capacidad para tubos cuadrados y rectangulares

Máquinas dobladoras de tubos hidráulicas : operaciones de conformado de servicio pesado

Sistemas de servoaccionamiento eléctricos : funcionamiento eficiente, limpio y preciso

Matrices de conformación externa :

Troquel de doblado : Define el radio con ranura pulida y endurecida.

Troquel de sujeción : se asegura con perfil coincidente

Troquel de presión : Mantiene la sección transversal con fuerza ajustable

Wiper Die : Previene las arrugas con una geometría precisa

Mandriles de soporte internos :

Estilo bola : segmentos articulados para curvas complejas

Estilo de manguera flexible : Núcleo de polímero para curvas estándar

Diseño personalizado : Aplicación específica para geometrías especializadas

La adaptación precisa de matrices y mandriles a las dimensiones de las tuberías es esencial para obtener resultados de alta precisión y sin defectos.

Precisión y calidad :

Precisión excepcional para geometrías complejas

Repetibilidad consistente en toda la producción

Eliminación del error humano

Componentes listos para producción

Mejoras de eficiencia :

El procesamiento automatizado reduce los costos laborales

Ciclos de producción más rápidos

Reducción del desperdicio de material

Tiempo de configuración minimizado

Ventajas de flexibilidad :

Programación sencilla para diversos proyectos.

Cambio rápido entre especificaciones

Componentes 3D complejos en configuraciones únicas

Escalable desde el prototipo hasta la producción en masa

Selección de materiales : considere la presión nominal, la resistencia a la corrosión, el rango de temperatura, los requisitos de resistencia y la formabilidad.

Limpieza : Elimina aceite, grasa, suciedad, incrustaciones y óxido. Asegúrese de que se seque por completo antes de doblarlo.

Marcado : utilice marcadores permanentes o líneas de trazado para indicar ubicaciones, direcciones y ángulos de curvatura desde puntos de referencia consistentes.

Inspección : Rechazar tuberías con grietas, abolladuras, rayones profundos, corrosión o defectos de soldadura que puedan propagarse durante el doblado.

Calibración del equipo : ajuste la velocidad de doblado, la fuerza, la selección del mandril, la selección del troquel y la fuerza del troquel de presión para el tipo de material.

Fijación : Utilice abrazaderas adecuadas con una distribución uniforme de la presión. Verifique que la tubería esté completamente asentada y que no se resbale durante la operación.

Fórmula del margen de flexión : BA = (π × θ × (R + K × T)) / 180

Donde K = 0,33 para la mayoría de los metales (0,35-0,40 para materiales blandos, 0,30-0,33 para materiales duros).

Fórmula de deducción de curvatura : BD = 2 × (R + T) × tan(θ/2) - BA

Aplicación práctica : Para una curva de 90° en un tubo de acero de 2' de diámetro (pared de 0,154') con un radio central de 3':

Radio interior = 2'

BA = 3.168'

BD = 1,14'

Longitud de corte = Pierna1 + Pierna2 - BD

Utilice tablas de plegado o herramientas de software para realizar cálculos más rápidos y sin errores.

Selección de herramientas : haga coincidir la matriz de doblado, la matriz de sujeción, la matriz de presión, la matriz de rascador y el mandril con el diámetro de la tubería y las especificaciones de curvatura.

Ajustes mecánicos : establezca la presión de sujeción, la fuerza del troquel de presión, la fuerza de flexión y los ajustes de posición (posición cero, ubicación del troquel limpiador, profundidad del mandril).

Configuración CNC : ingrese el tipo de material, las dimensiones de la tubería y las especificaciones de curvatura. El software calcula los parámetros automáticamente y muestra una simulación 3D para su verificación.

Ejecución de prueba : utilice material de desecho para el primer ciclo a velocidad reducida. Verifique todos los movimientos, compruebe si hay defectos y mida la precisión antes de la producción.

Alineación :

Coloque la marca de plegado en el punto de referencia de la máquina.

Establecer orientación rotacional para pliegues multiplano

Verificar la rectitud y el soporte adecuado para tuberías largas.

Inserción del mandril :

Lubricar si es necesario

Inserte a la profundidad adecuada (1-2 diámetros después del punto tangente)

Verifique la inserción completa y la posición segura

Controles finales :

Confirmar todas las alineaciones

Verificar la sujeción adecuada

Comprobar las holguras de las herramientas

Verifique nuevamente el ángulo de rotación

Monitoreo de procesos :

Siga los procedimientos operativos específicos de la máquina

Mantenga una velocidad constante (CNC automático, manual requiere control)

Monitorear los dinamómetros dentro del rango aceptable

Esté atento a arrugas, aplanamiento o marcas en la superficie.

Escuche sonidos inusuales que indiquen problemas.

Prevención de defectos :

Utilice mandril y herramientas adecuadas para radios estrechos.

Aplique la presión adecuada del troquel

Utilice velocidades más lentas para materiales problemáticos

Reduzca la presión de sujeción para evitar marcas mientras se mantiene el agarre.

Desconexión segura :

Libere toda la presión antes de aflojar las abrazaderas.

Retire el mandril lentamente, observando si se atasca.

Tubo de soporte a medida que se sueltan las abrazaderas

Colóquelo sobre una superficie acolchada para evitar daños.

Springback : Mide el ángulo real y compáralo con el objetivo. Las máquinas CNC incluyen compensación automática; Las máquinas manuales requieren un exceso de doblado en la cantidad esperada (3-5° típico para acero, 8-12° para acero inoxidable).

Seguridad : Utilice EPP (gafas de seguridad, guantes, botas con punta de acero). Esté atento a bordes afilados, puntos de pellizco, peso, superficies calientes y fuerza de recuperación elástica.

Velocidad uniforme : La velocidad de doblado constante permite un flujo constante de material, minimiza los efectos de calentamiento y evita marcas en la herramienta. La velocidad variable crea una distribución irregular de la tensión que provoca irregularidades en la superficie.

Control de fuerza : monitoree la fuerza de flexión en tiempo real. Una fuerza excesiva provoca que el material se doble demasiado, se arrugue, se aplane, se agriete y se fatiga. Comience con configuraciones conservadoras y aumente solo si es necesario.

Beneficios de la automatización : Elimina la variabilidad humana, proporciona control de precisión con respuesta de milisegundos, se adapta a las variaciones de materiales automáticamente y documenta cada operación.

Inspección visual :

Examine si hay arrugas, grietas, aplanamientos o marcas de herramientas.

Evaluar la uniformidad del espesor de la pared.

Verificar la alineación y las longitudes tangentes adecuadas

Documentar defectos fotográficamente

Medición de ángulo :

Transportadores: precisión de ±0,5°

Buscadores de ángulos digitales: precisión de ±0,1°

CMM: ±0,01° para aplicaciones críticas

Tolerancias aceptables: ±1-2° estándar, ±0,5° de precisión, ±0,1° crítico

Comprobación de ovalidad :

Medir diámetros máximos y mínimos.

Calcular: Ovalidad % = ((Dmax - Dmin) / Nominal) × 100

Límites aceptables: 8-10% general, 5-8% sistemas de presión, 3-5% crítico

Pruebas posteriores a la flexión (cuando sea necesario):

Pruebas de presión hidrostática o neumática.

Pruebas de carga estructural

NDT (ultrasonidos, radiográficos, partículas magnéticas, tintes penetrantes)

Documentación : incluya el número de pieza, las especificaciones del material, el tamaño de la tubería, las especificaciones de curvatura, las medidas reales, la ovalidad, los resultados de la inspección visual, los resultados de las pruebas, el nombre/fecha del inspector y la decisión de aceptación/rechazo.

Acero : Excelente ductilidad, radio mínimo de 1,5 × diámetro, recuperación elástica moderada (3-5°), puede requerir mandril para radios estrechos.

Aluminio : varía según la serie: 1000/3000 muy blando, 5000 buena formabilidad con resistencia, 6000 formabilidad moderada, 7000 formabilidad limitada. Más blando que el acero, se adhiere a las herramientas y se raya fácilmente.

Acero inoxidable : Se endurece significativamente, requiere mayor fuerza, recuperación elástica sustancial (8-12°), irritaciones en las herramientas que requieren lubricación, material costoso que hace que los errores sean costosos.

Aleaciones exóticas (titanio, inconel, monel): excelente resistencia, difíciles de doblar en frío, se endurecen rápidamente, a menudo requieren doblado por inducción de calor, se necesitan herramientas especializadas, extremadamente costosas.

Relaciones estándar :

Conservador (3× diámetro) : Apto para todos los materiales, tensión mínima

Estándar (1,5 × diámetro) : el más común, coincide con codos de radio largo

Apretado (1 × diámetro) : Requiere herramientas especializadas, siempre necesita mandril

Variaciones de materiales :

Materiales dúctiles (cobre blando, aluminio recocido): 1× diámetro posible

Ductilidad media (acero dulce, latón): 1,5 × diámetro típico

Baja ductilidad (acero inoxidable duro, HSLA): se requiere 2-3 veces el diámetro

Consecuencias de las infracciones : arrugas, aplanamiento, grietas, adelgazamiento excesivo de las paredes, daños en las herramientas.

ASME B31.1 (tubería de energía): diámetro mínimo de 5 × para curvas en el campo, define los límites de adelgazamiento de la pared, requiere calificación del procedimiento.

ASME B31.3 (tubería de proceso): permite un diámetro mínimo de 3 veces, una ovalidad máxima del 8 % y especifica los requisitos de espesor de pared.

EN 13480 (Normas Europeas): Similar a ASME con dimensiones métricas, requerida para el marcado CE.

Límites clave :

Ovalidad: 8% máximo típico

Adelgazamiento de la pared: 12,5-15% de reducción máxima

Superficie: Libre de grietas visibles, transiciones suaves

Rangos aceptables :

Comercial: ángulo de ±1-2°, radio de ±5-10%, longitud de ±3-5 mm

Precisión: ángulo de ±0,5°, radio de ±2-3%, longitud de ±1-2 mm

Arquitectónico: ±0,25° para coherencia visual

Crítico: Según lo especificado por el ingeniero, a menudo ±0,5° o más apretado

CNC frente a manual : CNC alcanza ±0,5° de forma rutinaria (±0,1° posible); manual alcanza ±1-2° con operadores expertos pero sujeto a fatiga y variación.

Arrugas : Pliegues en el radio interior causados por un soporte inadecuado, compresión excesiva, posición inadecuada del troquel limpiador o radio demasiado apretado. Prevención : Utilice el mandril, coloque la matriz limpiadora correctamente, seleccione un radio más grande y aplique la fuerza de presión adecuada.

Agrietamiento : Aparece en el radio exterior por exceso de ductilidad, defectos existentes, radio demasiado apretado o material endurecido. Prevención : Seleccione materiales con ductilidad adecuada, inspeccione si hay defectos, use radios apropiados, recocine los materiales endurecidos.

Colapso : Las paredes se hunden hacia adentro por falta de soporte interno o por un radio demasiado estrecho. Prevención : Utilice mandriles para paredes delgadas (<10 % del diámetro exterior), verifique el tamaño y la posición del mandril.

Ángulos inexactos : causados por una compensación inadecuada de la recuperación elástica, deslizamiento de la tubería, herramientas desgastadas o calibración incorrecta. Prevención : Compense adecuadamente la recuperación elástica, asegure una sujeción adecuada, mantenga las herramientas y calibre regularmente.

Ajuste de parámetros :

Arrugas: Reduzca la velocidad, aumente la presión de la matriz, revise la matriz limpiadora

Agrietamiento: Reduzca la velocidad, verifique la ductilidad del material, verifique el radio

Aplanamiento: aumentar la presión de la fuerza del troquel, agregar o aumentar el tamaño del mandril

Recuperación elástica: aumente la compensación por sobreflexión, documente la recuperación elástica real

Medidas preventivas :

Mantenimiento regular e inspección de herramientas.

Formación integral del operador

Documentación detallada del proceso

Inspección de primera parte para cada tirada de producción.

Control estadístico de procesos para detección de tendencias.

¿Cómo se calcula la flexión de una tubería? Utilice el margen de curvatura: BA = (π × Ángulo × (Radio + K × Espesor)) / 180, donde K ≈ 0,33. Calcule la deducción por flexión: BD = 2 × (R + T) × tan(θ/2) - BA. Longitud de corte = Pierna1 + Pierna2 - BD.

¿Cuál es el radio mínimo de curvatura? Generalmente 1,5-3× diámetro exterior. Los materiales blandos pueden alcanzar 1× diámetro; los materiales duros requieren 2-3× de diámetro. El espesor de la pared y las herramientas afectan los mínimos.

¿Cómo realizar una curva de 90 grados? Marque la ubicación, limpie la tubería, calcule la longitud del corte, seleccione el troquel apropiado, instale el mandril si es necesario, asegure la tubería, compense el retorno elástico (sobreflexión de 3 a 5°), ejecute la curvatura, mida el ángulo real.

¿Qué es la regla de curvatura de 360 grados? Crea un círculo completo para bobinas, bucles de expansión o ahorro de espacio. Utilice el doblado por rodillos con mayor frecuencia. Tenga en cuenta el rebote alrededor de toda la circunferencia.

¿Cuál es el espesor mínimo de pared? Regla general: 10% del diámetro exterior para doblado en frío sin mandril. Con soporte de mandril, las paredes pueden tener un espesor de entre el 3 y el 5 % del diámetro.

¿Qué proceso es el más sencillo? Doblado por compresión: equipo mínimo, sin herramientas complejas, configuración sencilla y baja inversión. Lo mejor para aplicaciones no críticas de gran radio. La mala precisión limita el uso.

¿Qué materiales se pueden doblar? Acero al carbono, acero inoxidable, acero aleado, aluminio (todas las series), cobre, latón, bronce, titanio, Inconel, Monel y la mayoría de tuberías metálicas con las técnicas adecuadas.

¿Cuánto tiempo lleva doblarlo? Manual: 2-15 minutos por curva. CNC: 30 segundos a 10 minutos dependiendo de la complejidad. Inducción de calor: 30 minutos a 3 horas. El tiempo de configuración varía: CNC de 1 a 5 minutos, manual de 15 a 30 minutos.

El proceso de doblado de tuberías transforma tuberías rectas en curvas precisas, esenciales para innumerables aplicaciones en todas las industrias. Desde métodos manuales hasta automatización CNC avanzada, el doblado exitoso combina ciencia de materiales, ingeniería de precisión y mano de obra calificada.

Factores clave de éxito : preparación adecuada, cálculos precisos, herramientas adecuadas, control del proceso a través de velocidad y fuerza constantes, inspección de calidad exhaustiva y cumplimiento de los estándares de la industria.

Ventaja tecnológica : el doblado de tubos CNC ofrece una precisión de ±0,1°, repetibilidad que garantiza piezas idénticas, eficiencia que reduce los tiempos de ciclo entre un 50 % y un 80 % y calidad mediante la eliminación de errores.

Para proyectos complejos, consulte a especialistas profesionales en doblado de tuberías que ofrecen experiencia, equipos especializados, amplias bibliotecas de herramientas, procesos certificados y soporte de ingeniería. La tecnología CNC moderna proporciona simulación, optimización, documentación completa y menores requisitos de habilidades, lo que genera retorno de la inversión a través de una reducción de los desechos, una producción más rápida, una calidad mejorada y una mayor competitividad.

¿Listo para transformar sus capacidades de doblado de tuberías? Póngase en contacto con SLS Machinery hoy para explorar cómo nuestras avanzadas máquinas dobladoras de tubos CNC ofrecen precisión, eficiencia y confiabilidad excepcionales para sus necesidades de fabricación.